Quali standard igienici devono essere rispettati nel confezionamento degli alimenti?

Quali standard igienici devono essere rispettati nel confezionamento degli alimenti?

Nel settore alimentare, il packaging svolge un ruolo fondamentale non solo nella protezione dei prodotti, ma anche nel garantirne la sicurezza e l'igiene. Rispettare rigorosi standard igienici durante il processo di confezionamento è essenziale per prevenire la contaminazione e mantenere la fiducia dei consumatori. Quindi, quali standard igienici devono essere seguiti nel confezionamento alimentare?'esploriamo le considerazioni chiave.

1. Utilizzo di materiali di qualità alimentare

I materiali di imballaggio devono essere conformi alle normative nazionali e internazionali sulla sicurezza alimentare, come gli standard FDA (US Food and Drug Administration) o UE sui materiali a contatto con gli alimenti. Questi materiali devono essere atossici, inodori e chimicamente stabili per evitare reazioni con gli alimenti. Le scelte comuni includono plastica per uso alimentare, carta e fogli di alluminio, che assicurano la freschezza e proteggono il prodotto da influenze esterne.

2. Progettazione igienica delle attrezzature di imballaggio

Le attrezzature per l'imballaggio devono essere progettate per soddisfare gli standard sanitari, assicurando una facile pulizia e manutenzione. I componenti che entrano in contatto diretto con gli alimenti sono in genere realizzati in acciaio inossidabile 304 o 316, noti per le loro proprietà antiruggine e idonee per gli alimenti. Le attrezzature non devono avere angoli morti o aree difficili da pulire, riducendo al minimo il rischio di crescita batterica.

3. Ambiente di produzione sterile

Le linee di confezionamento alimentare devono operare in un ambiente controllato e sterile, in particolare per prodotti deperibili come latticini o succhi. Le camere bianche dotate di sistemi di filtraggio dell'aria aiutano a mantenere livelli di umidità e temperatura adeguati. La pulizia e la sanificazione regolari dell'area di produzione sono fondamentali e il personale deve indossare dispositivi di protezione adeguati, come guanti, maschere e retine per capelli, per ridurre i rischi di contaminazione.

4. Controllo di qualità rigoroso

Durante il processo di confezionamento devono essere eseguiti controlli di qualità approfonditi. Ciò include l'ispezione di problemi come perdite, strappi o sigillatura non corretta. I metal detector possono identificare oggetti estranei e l'accuratezza delle informazioni stampate, come date di produzione e numeri di lotto, deve essere verificata.

5. Progettazione di imballaggi anti-contaminazione

L'imballaggio alimentare deve proteggere i prodotti da contaminazioni esterne, come umidità, ossigeno, insetti e luce UV. Ad esempio, l'imballaggio sottovuoto o in atmosfera modificata prolunga la durata di conservazione, mentre i materiali antimicrobici riducono ulteriormente i rischi batterici.

6. Certificazioni e etichette di conformità

Tutti gli imballaggi alimentari devono soddisfare le certificazioni igieniche pertinenti, come ISO 22000 Food Safety Management o HACCP (Hazard Analysis and Critical Control Points). Queste certificazioni non solo garantiscono l'igiene, ma rafforzano anche la fiducia dei consumatori. Le etichette devono indicare chiaramente i dettagli del prodotto, inclusi ingredienti, data di produzione, data di scadenza e istruzioni di conservazione, assicurando trasparenza per i clienti.

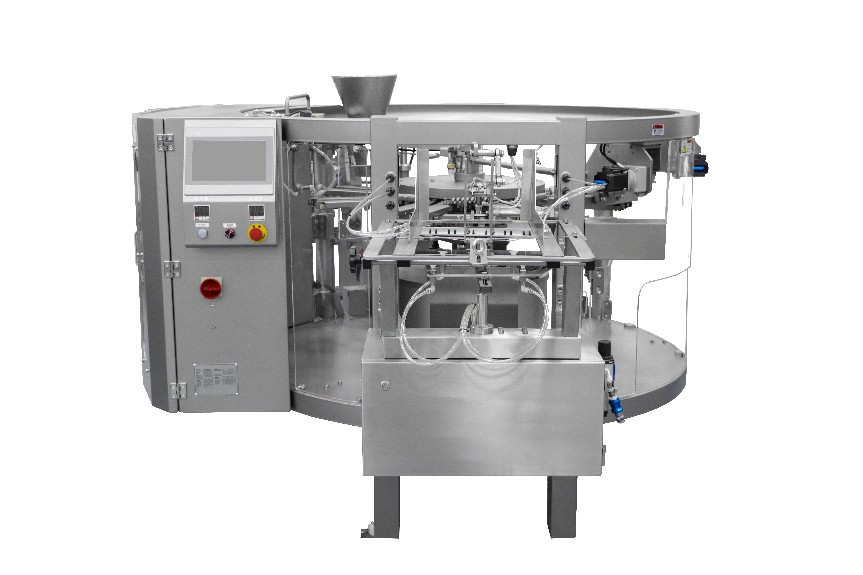

7. Ruolo delle macchine per l'imballaggio avanzate nell'igiene

Le moderne macchine per l'imballaggio svolgono un ruolo fondamentale nel garantire un imballaggio alimentare igienico. I processi automatici di riempimento, sigillatura ed etichettatura riducono al minimo il contatto umano con il prodotto, riducendo significativamente i rischi di contaminazione. Le macchine dotate di sistemi CIP (Clean-In-Place) assicurano una pulizia completa dei componenti interni, mentre caratteristiche come la sterilizzazione UV o i filtri HEPA mantengono l'igiene durante il funzionamento. Inoltre, le macchine avanzate consentono ai produttori di gestire prodotti sensibili come liquidi o polveri con precisione, mantenendo gli standard igienici in diversi formati di imballaggio. Integrando sensori intelligenti e monitoraggio automatizzato, queste macchine rilevano e risolvono potenziali problemi di igiene in tempo reale, garantendo sicurezza ed efficienza.

1. Utilizzo di materiali di qualità alimentare

I materiali di imballaggio devono essere conformi alle normative nazionali e internazionali sulla sicurezza alimentare, come gli standard FDA (US Food and Drug Administration) o UE sui materiali a contatto con gli alimenti. Questi materiali devono essere atossici, inodori e chimicamente stabili per evitare reazioni con gli alimenti. Le scelte comuni includono plastica per uso alimentare, carta e fogli di alluminio, che assicurano la freschezza e proteggono il prodotto da influenze esterne.

2. Progettazione igienica delle attrezzature di imballaggio

Le attrezzature per l'imballaggio devono essere progettate per soddisfare gli standard sanitari, assicurando una facile pulizia e manutenzione. I componenti che entrano in contatto diretto con gli alimenti sono in genere realizzati in acciaio inossidabile 304 o 316, noti per le loro proprietà antiruggine e idonee per gli alimenti. Le attrezzature non devono avere angoli morti o aree difficili da pulire, riducendo al minimo il rischio di crescita batterica.

3. Ambiente di produzione sterile

Le linee di confezionamento alimentare devono operare in un ambiente controllato e sterile, in particolare per prodotti deperibili come latticini o succhi. Le camere bianche dotate di sistemi di filtraggio dell'aria aiutano a mantenere livelli di umidità e temperatura adeguati. La pulizia e la sanificazione regolari dell'area di produzione sono fondamentali e il personale deve indossare dispositivi di protezione adeguati, come guanti, maschere e retine per capelli, per ridurre i rischi di contaminazione.

4. Controllo di qualità rigoroso

Durante il processo di confezionamento devono essere eseguiti controlli di qualità approfonditi. Ciò include l'ispezione di problemi come perdite, strappi o sigillatura non corretta. I metal detector possono identificare oggetti estranei e l'accuratezza delle informazioni stampate, come date di produzione e numeri di lotto, deve essere verificata.

5. Progettazione di imballaggi anti-contaminazione

L'imballaggio alimentare deve proteggere i prodotti da contaminazioni esterne, come umidità, ossigeno, insetti e luce UV. Ad esempio, l'imballaggio sottovuoto o in atmosfera modificata prolunga la durata di conservazione, mentre i materiali antimicrobici riducono ulteriormente i rischi batterici.

6. Certificazioni e etichette di conformità

Tutti gli imballaggi alimentari devono soddisfare le certificazioni igieniche pertinenti, come ISO 22000 Food Safety Management o HACCP (Hazard Analysis and Critical Control Points). Queste certificazioni non solo garantiscono l'igiene, ma rafforzano anche la fiducia dei consumatori. Le etichette devono indicare chiaramente i dettagli del prodotto, inclusi ingredienti, data di produzione, data di scadenza e istruzioni di conservazione, assicurando trasparenza per i clienti.

7. Ruolo delle macchine per l'imballaggio avanzate nell'igiene

Le moderne macchine per l'imballaggio svolgono un ruolo fondamentale nel garantire un imballaggio alimentare igienico. I processi automatici di riempimento, sigillatura ed etichettatura riducono al minimo il contatto umano con il prodotto, riducendo significativamente i rischi di contaminazione. Le macchine dotate di sistemi CIP (Clean-In-Place) assicurano una pulizia completa dei componenti interni, mentre caratteristiche come la sterilizzazione UV o i filtri HEPA mantengono l'igiene durante il funzionamento. Inoltre, le macchine avanzate consentono ai produttori di gestire prodotti sensibili come liquidi o polveri con precisione, mantenendo gli standard igienici in diversi formati di imballaggio. Integrando sensori intelligenti e monitoraggio automatizzato, queste macchine rilevano e risolvono potenziali problemi di igiene in tempo reale, garantendo sicurezza ed efficienza.

Ricevi l'ultimo prezzo? Ti risponderemo al più presto (entro 12 ore)